ساخت و تولید سینی کابل

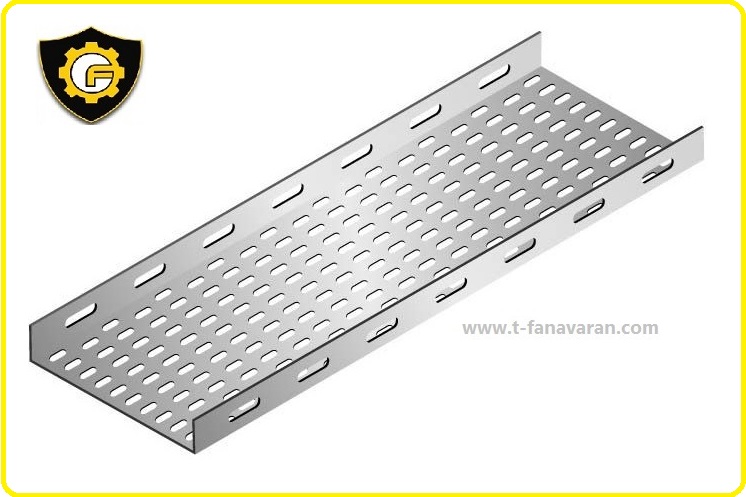

سینی کابل برای مواردی چون جابه جایی، هدایت، نگهداری از کابل و سیم برق و کانال روی دیوار، زمین، زیر زمین و سقف به کار برده می شود. این نوع سینی ها اکثرا از فلز آهن با پوشش گالوانیزه ساخته می شوند. تولید سینی کابل از جنس آهن رنگ شده، استیل و حتی پلاستیک هم می تواند باشد.

این نوع از سینی کابلها از جنس ورق گالوانیزه در ۲ نوع مختلف ساخته می شوند.

۱٫ گالوانیزه سرد: برای ساخت این محصول، ورق گالوانیزه فابریک را پس از برشکاری و پانچ کاری خم نموده و مورد مصرف قرار می دهند.

۲٫ گالوانیزه گرم عمقی: ورق سیاه را پس انجام برشکاری و سوراخ کاری و همچنین خم نمودن در درون وان اسید قرار داده و آن را اسید شویی می نماید و پس از آن عملیات گالوانیزاسیون روی آن صورت گرفته تا برای استفاده مهیا شود.

در کشور ما خوشبختانه تولید کنندگان زیادی اقدام به تهیه و ساخت این محصول می نمایند اما تنها تعداد محدودی از این شرکت ها تولیداتشان مطابق با استاندارد های روز دنیا و کیفیت بالا می باشد. این مقاله سعی بر آن دارد تا شما را با نحوه ساخت سینی کابل و نحوه تشخیص سینی کابل با کیفیت راهنمایی نماید.

انواع سینی برق

گروه صنعتی فناوران جزو برترین تولید کننده سینی کابل در ایران و از سازنده های پیشرو در طراحی انواع سینی کابل به صورت پانچ دار و بدون پانچ، نردبان کابل، اتصالات و لوازم جانبی آنها می باشد. تولید سینی برق با دوام در ابعاد مختلف ( طول، عرض، ارتفاع و ضخامت ورق، تعداد خم ) و در جنس های مختلف ( ورق استیل، ورق ضد زنگ، آلومینیومی و پی وی سی )، مطابق با نیاز خریدار در دسترس می باشد. در هر قسمت آن با توجه به ابعاد درخواستی و مقاومت بیشتر، هر بخش را می توان به طور سفارشی تولید کرد.

ساخت سینی کابل فولادی در مجموعه فناوران به صورت رنگ آمیزی شده (رنگ ضد زنگ)، روکش دار با رنگ الکترواستاتیک، پیش گالوانیزه (گالوانیزه سرد) و گالوانیزه گرم می باشد. ضمن اینکه سینی کابل گالوانیزه گرم عمقی مطابق با استاندارد ASTM-A123 تولید می شود.

در مجموعه فناوران به عنوان تولید کننده سینی کابل به منظور تکمیل خدمات، سیستم های پشتیبانی مقرون به صرفه، کاملا قابل تنظیم و قابل استفاده مجدد نیز برای سینی های کابل قابل تولید می باشد. به منظور نصب این سینی کابل های تولید شده به جوشکاری و سوراخکاری نیازی نیست و نصب سینی برق تولیدی شده به راحتی انجام می گیرد.

مراحل تولید سینی کابل

تولید سینی کابل اولین بار در آمریکا، به منظور بستر سازی و حفاظت از کابل در هنگام انتقال از نقطه ای به نقطه دیگر انجام پذیرفت.تولید سینی کابل در ابتدا با فلز ورق آهن انجام می پذیرفت و در سال های اخیر با اختراع مواد اولیه کامپوزیت و یا به عبارت دیگر مشتقات PVC با ترکیب الیاف، تولید سینی کابل و نردبان کابل کامپوزیتی (FRP-GRP) را به عرصه تولید اضافه کرد.

استفاده از تجهیزات پیشرفته برای تولید سینی کابل نکته ای مهم و حائز اهمیت می باشد. از آن جایی که سینی کابل را می توان با تجهیزات ورق کاری ساده نیز تولید کرد. بنابراین در بازار سینی کابل تولید شده از لحاظ کیفیتی تفاوت بسیار زیادی دارند که علت اصلی آن استفاده از تجهیزات ورق کاری ضعیف و غیر استاندارد می باشد. به طور کلی مراحل تولید سینی کابل به شرح ذیل می باشد.

۱- برش کاری

ورق خریداری شده بعد از ورود به کارخانه ابتدا باید مراحل تست و کنترل کیفی را پشت سر بگذارد و سپس به بخش برش انتقال داده می شود. در این قسمت با توجه به ابعاد سینی برق مورد نظر برای تولید، ورق آهن برش داده می شود. با استفاده از دستگاه گیوتین پیشرفته برای برش، میزان پلیسه در محل برش به کمترین مقدار ممکن می رسد.

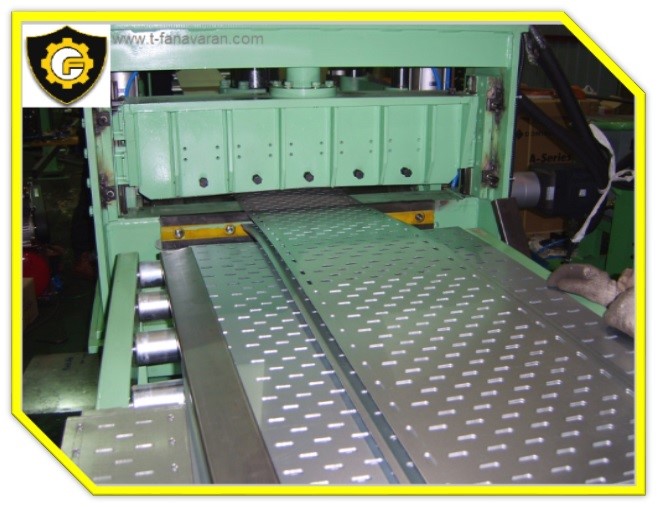

۲- پانچ کاری

زمانی که ورق های مورد نظر برش داده شدند، حال نوبت به مرحله پانچ کاری می رسد. در این بخش از کارخانه با استفاده از پرس های ضربه ای با قدرت های ۲۰ تا ۱۰۰ تن و با استفاده از پیشرفته ترین قالب های ساخته شده توسط مجموعه، سینی ها پانچ کاری می شود. با توجه به اینکه فرایند پانچ سینی برق توسط دستگاه CNC صورت می گیرد عمدتا سینی دارای کیفیت پانچ بالا و بدون پلیسه می باشند.

۳- خم کاری

در این بخش سینی برق با توجه به ابعاد سفارش (عرض و ارتفاع) خم کاری می شود. باید این نکته را در نظر داشت که بسیاری از کارگاه های تولید کننده سینی از خم کن های دستی برای فرایند خم کاری سینی استفاده می کنند که موجب می شود کیفیت آن در مقایسه با محصولات ما پایین تر باشد.

۴- عملیات تکمیلی

برخی مواقع تعدادی از اتصالات سینی کابل نیاز به یک سری اقدامات دیگر نظیر جوشکاری دارند که در صورت نیاز به بخش جوشکاری کارخانه انتقال داده می شوند. سه راهی و اتصالات جانبی سینی کابل تولید شده در گروه صنعتی فناوران با استفاده از پیشرفته ترین دستگاه های جوش آرگون و یا CO2 جوشکاری می شوند. کیفیت جوشکاری بر روی قطعات و اتصالات باید به گونه ای باشد که در محل جوش پوشش لازم ایجاد شود. در صورتی که جوش ها به صورت پیوسته نباشند به مرور زمان و در اثر انحراف ایجاد شده روی ورق امکان از بین رفتن جوشکاری وجود دارد.

۵- بسته بندی

بدون شک بسته بندی و ارسال سینی به محل پروژه نکته ای بسیار حائز اهمیت می باشد. در صورتی که سینی برق به درستی پالت بندی و بسته بندی نگردد در هنگام حمل و نقل به محل پروژه دچار مشکلات فراوانی میشوند. در گروه صنعتی فناوران سینی ها با دقت فراوان بسته بندی، سلفون پیچ و تسمه کشی می گردند تا در طول مسیر حمل آسیبی به سینی وارد نشود.

روش های تولید سینی کابل

ساخت سینی فلزی در دنیا به دو روش خمکاری با ماشین آلات پرس برک، و همچنین ماشین آلات رول فورمینگ در طول های مختلف انجام می شود که در زیر شرح داده می شود.

– توسط دستگاه پرس برک

در این روش که متداول ترین روش تولید سینی می باشد، ورق فلزی که آهن و یا ورق گالوانیزه و یا ورق آلومینیوم و یا فولاد ضد زنگ می باشد، بعد از برشکاری در ابعاد دلخواه با توجه به گسترده سینی کابل و همچنین طول آن نوبت به فرایند پانچ کاری شده و پانچ ها توسط دستگاه CNC و یا پرس ضربه ای در سطح ورق صورت می گیرد. پانچ ها می تواند به صورت گرد و یا لوبیایی و یا هر دو ایجاد شده و پس از طی چندین مرحله خمکاری با توجه به تعداد خم های سینی برق (دو، چهار و شش خم بودن سینی ها) توسط دستگاه پرس برک، خم های دلخواه با توجه به اندازه های درخواستی و مطابق با نقشه های تولید سینی در ورق ایجاد شده و در نهایت سینی کابل ساخته می شود.

– توسط دستگاه رول فورمینگ

در این روش، ساخت سینی برق تا قبل از خم کاری، مطابق با روش اول می باشد اما فرایند خم کاری آن توسط دستگاه های پرس برک و خم های متوالی طی چندین مرحله انجام نمی شود، بلکه ورق پانچ شده وارد دستگاه رول فورمینگ شده و به شکل همزمان با عبور قطعه ورق از زیر غلطک ها و فشار غلطک ها و سطوح ورق خم ها در یک مرحله روی سطح ورق ایجاد می شود. به شکلی که قطعه ورق پانچ شده از یک سمت به دستگاه وارد می شود و از سمت دیگر محصول نهایی که سینی کابل می باشد، تحویل گرفته می شود.

* نکته قابل اهمیت در تولید سینی کابل، توجه به سطح داخلی سینی کابل گالوانیزه می باشد که الزاما باید صاف و عاری از هرگونه پلیسه باشد چرا که این نکته نقش مهمی در جلوگیری از ایجاد خسارت و صدمه به کابل ها و سایر تجهیزات دارد، همچنین این نکته منجر به سهولت در کابل کشی می شود.